Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym etapie inżynierowie współpracują z klientami, aby zrozumieć ich oczekiwania oraz specyfikacje dotyczące funkcjonalności maszyny. Kolejnym krokiem jest stworzenie koncepcji, która obejmuje wstępne szkice oraz modele 3D. W tym momencie istotne jest uwzględnienie zasad ergonomii oraz bezpieczeństwa użytkowników. Następnie następuje faza projektowania szczegółowego, gdzie inżynierowie opracowują dokładne rysunki techniczne oraz specyfikacje materiałowe. Warto również zwrócić uwagę na symulacje komputerowe, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy. Po zakończeniu projektowania przychodzi czas na prototypowanie, które umożliwia testowanie i weryfikację założeń projektowych.

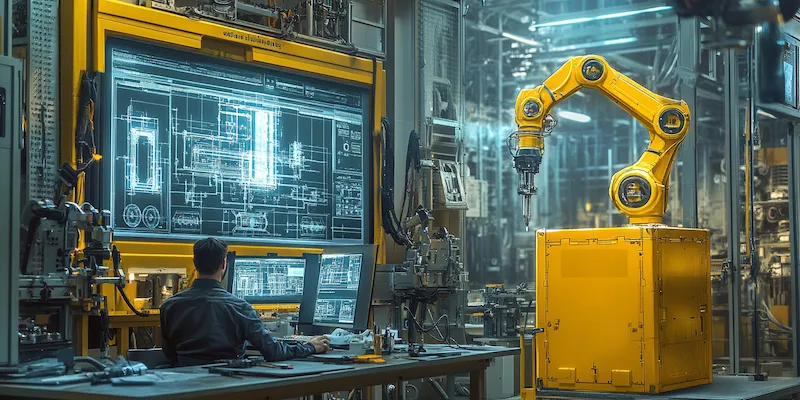

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

Budowa maszyn przemysłowych opiera się na wielu nowoczesnych technologiach, które znacząco wpływają na efektywność i jakość produkcji. Wśród najważniejszych technologii znajduje się automatyka przemysłowa, która pozwala na zautomatyzowanie procesów produkcyjnych oraz zwiększenie precyzji działania maszyn. Dzięki zastosowaniu czujników i systemów sterowania możliwe jest monitorowanie pracy maszyny w czasie rzeczywistym oraz reagowanie na ewentualne awarie. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie komponentów oraz ich produkcję z różnorodnych materiałów. To podejście pozwala na oszczędność czasu i kosztów związanych z tradycyjnymi metodami wytwarzania. Warto również wspomnieć o technologii CNC, która zapewnia precyzyjne cięcie i obróbkę materiałów, co jest kluczowe dla jakości końcowego produktu.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo w projektowaniu maszyn przemysłowych to jeden z kluczowych aspektów, który musi być uwzględniony już na etapie koncepcji. Przede wszystkim inżynierowie muszą przestrzegać norm i standardów bezpieczeństwa, takich jak dyrektywy Unii Europejskiej czy normy ISO. Ważnym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz ocenieniu ich wpływu na zdrowie i życie pracowników. Na podstawie tej analizy można wprowadzić odpowiednie środki ochrony, takie jak osłony mechaniczne czy systemy awaryjnego zatrzymywania maszyny. Również ergonomia odgrywa istotną rolę w projektowaniu maszyn – urządzenia powinny być zaprojektowane tak, aby minimalizować ryzyko urazów u operatorów. Szkolenia dla pracowników dotyczące obsługi maszyn oraz procedur bezpieczeństwa są również niezbędne do zapewnienia bezpiecznego środowiska pracy.

Jakie są trendy w rozwoju maszyn przemysłowych

Rozwój technologii ma ogromny wpływ na branżę maszyn przemysłowych, a obecnie można zaobserwować kilka istotnych trendów kształtujących przyszłość tego sektora. Przede wszystkim rośnie znaczenie automatyzacji i robotyzacji procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wiele firm inwestuje w inteligentne systemy zarządzania produkcją, które wykorzystują dane do optymalizacji procesów i poprawy jakości produktów. Kolejnym ważnym trendem jest zastosowanie Internetu Rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzania, co przekłada się na lepsze monitorowanie stanu urządzeń oraz prognozowanie awarii. Wzrasta również zainteresowanie ekologicznymi rozwiązaniami – producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz technologii zmniejszających zużycie energii.

Jakie są kluczowe umiejętności potrzebne w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wymaga od inżynierów i projektantów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na zrozumienie zasad działania maszyn oraz ich komponentów. Umiejętność obsługi specjalistycznego oprogramowania do projektowania, takiego jak CAD (Computer-Aided Design), jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na przeprowadzanie obliczeń wytrzymałościowych oraz symulacji zachowań maszyny w różnych warunkach. Ponadto, zdolności komunikacyjne są kluczowe, gdyż inżynierowie często współpracują z innymi działami, takimi jak produkcja czy marketing, aby lepiej zrozumieć potrzeby rynku. Dodatkowo umiejętność pracy w zespole jest niezbędna w kontekście realizacji skomplikowanych projektów, gdzie różnorodność kompetencji jest kluczowa dla sukcesu.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn

Wybór odpowiednich materiałów do budowy maszyn przemysłowych ma kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej wykorzystywanymi materiałami są różne rodzaje stali, które charakteryzują się wysoką wytrzymałością oraz odpornością na zużycie. Stal nierdzewna jest szczególnie ceniona w branżach, gdzie higiena i odporność na korozję są priorytetem, takich jak przemysł spożywczy czy farmaceutyczny. Oprócz stali, aluminium zyskuje na popularności ze względu na swoją lekkość i łatwość obróbki, co czyni je idealnym materiałem do produkcji komponentów maszyn o mniejszej wadze. W przypadku elementów wymagających dużej odporności na ścieranie często stosuje się materiały kompozytowe lub ceramiki techniczne. W ostatnich latach rośnie także zainteresowanie bioplastikami i innymi ekologicznymi materiałami, które mogą zastąpić tradycyjne tworzywa sztuczne w produkcji części maszyn. Wybór odpowiednich materiałów zależy nie tylko od wymagań technicznych, ale także od kosztów produkcji oraz dostępności surowców na rynku.

Jakie są wyzwania związane z modernizacją istniejących maszyn przemysłowych

Modernizacja istniejących maszyn przemysłowych to proces, który niesie ze sobą wiele wyzwań zarówno technicznych, jak i organizacyjnych. Jednym z głównych problemów jest integracja nowych technologii z już funkcjonującymi systemami. Wiele starszych maszyn może nie być przystosowanych do współczesnych standardów automatyzacji czy komunikacji sieciowej, co może wymagać znacznych przeróbek lub nawet wymiany całych komponentów. Kolejnym wyzwaniem jest ocena opłacalności modernizacji – przedsiębiorstwa muszą dokładnie przeanalizować koszty związane z aktualizacją sprzętu w porównaniu do potencjalnych korzyści płynących z zwiększonej wydajności i oszczędności energetycznej. Dodatkowo konieczne jest zapewnienie ciągłości produkcji podczas procesu modernizacji; często wiąże się to z planowaniem przestojów oraz szkoleniem pracowników w zakresie obsługi nowych systemów. Warto również pamiętać o aspektach bezpieczeństwa – każda modernizacja musi być zgodna z obowiązującymi normami i regulacjami, co może wymagać dodatkowych testów i certyfikacji.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn

Zastosowanie symulacji komputerowych w projektowaniu maszyn przemysłowych przynosi szereg korzyści, które znacząco wpływają na jakość końcowego produktu oraz efektywność procesu projektowania. Przede wszystkim symulacje pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy jeszcze przed jej fizycznym wykonaniem. Dzięki temu inżynierowie mogą identyfikować potencjalne problemy oraz optymalizować konstrukcję maszyny już na etapie projektowania, co prowadzi do oszczędności czasu i kosztów związanych z prototypowaniem i testowaniem. Symulacje umożliwiają również przeprowadzanie analiz wytrzymałościowych oraz termicznych, co pozwala na lepsze dobieranie materiałów i komponentów do konkretnego zastosowania. Dodatkowo dzięki wizualizacji 3D możliwe jest lepsze przedstawienie projektu klientowi czy zespołowi roboczemu, co ułatwia komunikację i podejmowanie decyzji. Symulacje mogą także wspierać procesy szkoleniowe dla operatorów maszyn poprzez realistyczne odwzorowanie warunków pracy urządzenia.

Jakie są najważniejsze aspekty zarządzania projektem w budowie maszyn

Zarządzanie projektem w budowie maszyn przemysłowych to kluczowy element zapewniający terminową realizację oraz zgodność z wymaganiami jakościowymi. Przede wszystkim istotne jest dokładne zaplanowanie wszystkich etapów projektu – od analizy potrzeb klienta po wdrożenie gotowego produktu do produkcji seryjnej. W tym celu warto zastosować metodyki zarządzania projektami takie jak Agile czy Waterfall, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów. Kluczowym aspektem jest również zarządzanie ryzykiem; identyfikacja potencjalnych zagrożeń związanych z realizacją projektu pozwala na wcześniejsze przygotowanie strategii minimalizujących ich wpływ na harmonogram i budżet projektu. Komunikacja wewnętrzna między członkami zespołu oraz współpraca z innymi działami firmy są równie ważne – regularne spotkania statusowe pomagają utrzymać wszystkich zaangażowanych informowanych o postępach prac oraz ewentualnych problemach. Dodatkowo konieczne jest ścisłe monitorowanie kosztów projektu; przekroczenie budżetu może prowadzić do poważnych konsekwencji finansowych dla firmy.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn

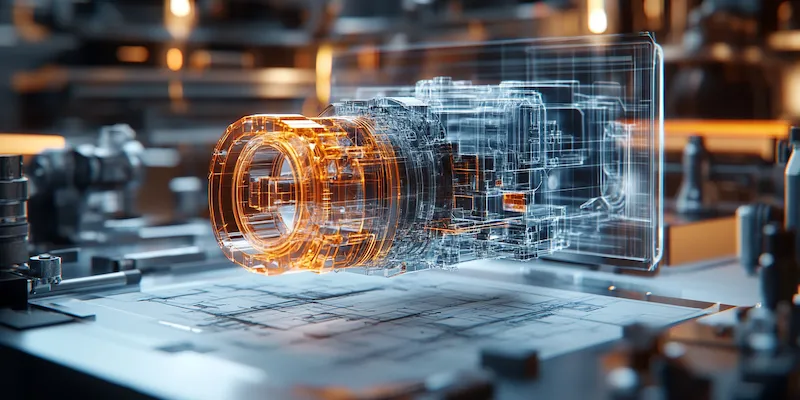

Przyszłość technologii w projektowaniu maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych. Jednym z najważniejszych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie robotyki i sztucznej inteligencji; maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Również Internet Rzeczy (IoT) będzie odgrywał kluczową rolę – połączenie maszyn ze sobą oraz z systemami zarządzania pozwoli na lepsze monitorowanie stanu urządzeń oraz przewidywanie awarii zanim one wystąpią. Zrównoważony rozwój staje się coraz bardziej istotny; producenci będą poszukiwać ekologicznych rozwiązań zarówno w zakresie materiałów używanych do budowy maszyn, jak i procesów produkcyjnych zmniejszających zużycie energii czy emisję CO2. Dodatkowo rozwój technologii cyfrowych umożliwi jeszcze lepszą personalizację produktów dostosowanych do indywidualnych potrzeb klientów; dzięki danym analitycznym firmy będą mogły szybciej reagować na zmieniające się wymagania rynku.