Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. W tym kontekście istotne jest dobranie odpowiednich materiałów, które zapewnią trwałość i odporność na uszkodzenia. Stal, aluminium oraz tworzywa sztuczne to najczęściej wykorzystywane materiały, które charakteryzują się różnymi właściwościami mechanicznymi. Kolejnym ważnym aspektem jest układ napędowy, który odpowiada za przekazywanie energii do poszczególnych komponentów maszyny. W zależności od zastosowania, można wykorzystać silniki elektryczne, hydrauliczne lub pneumatyczne. Oprócz tego nie można zapomnieć o systemach sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyny. Nowoczesne maszyny często wyposażane są w zaawansowane systemy automatyki, co pozwala na zwiększenie efektywności produkcji oraz redukcję błędów ludzkich.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

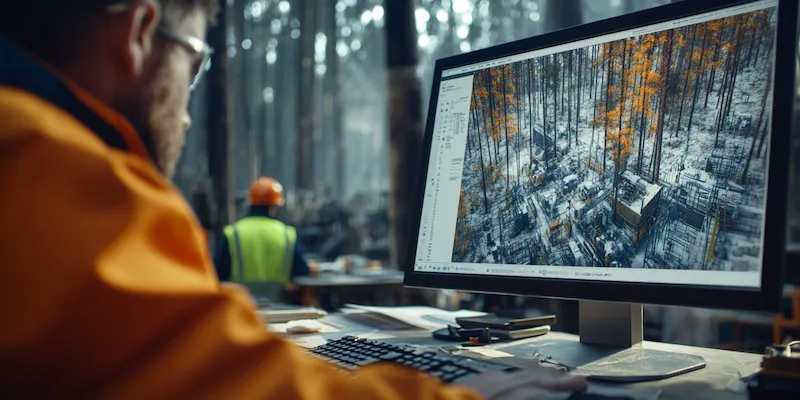

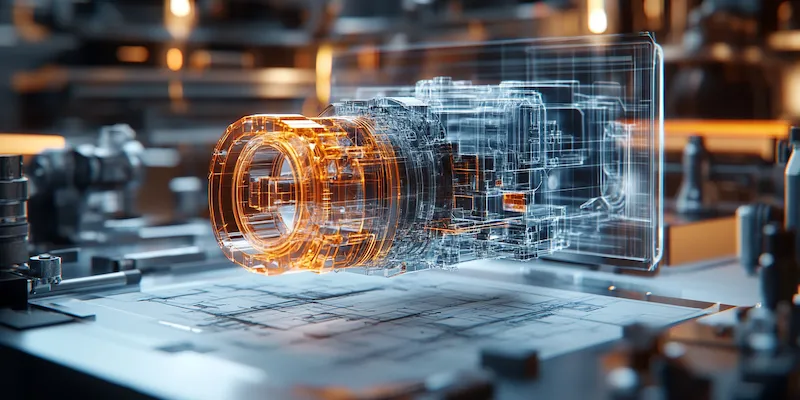

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na wielu nowoczesnych technologiach, które znacząco wpływają na ich wydajność oraz funkcjonalność. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie dokładnych modeli 3D maszyn przed ich fizycznym wytworzeniem. Dzięki temu możliwe jest szybsze wykrywanie ewentualnych błędów konstrukcyjnych oraz optymalizacja projektu pod kątem wydajności. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich modyfikację bez konieczności korzystania z kosztownych form wtryskowych. W ostatnich latach rośnie również znaczenie technologii IoT (Internet of Things), która umożliwia zdalne monitorowanie pracy maszyn oraz zbieranie danych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać procesami produkcyjnymi oraz przewidywać awarie sprzętu.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces produkcji oraz jakość finalnego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. Firmy muszą być elastyczne i gotowe na wprowadzanie innowacji, aby utrzymać konkurencyjność. Ponadto, rosnące wymagania dotyczące efektywności energetycznej i ochrony środowiska stawiają przed producentami dodatkowe zadania związane z projektowaniem bardziej ekologicznych rozwiązań. Kolejnym wyzwaniem jest niedobór wykwalifikowanej kadry inżynieryjnej, co może prowadzić do opóźnień w realizacji projektów oraz obniżenia jakości wykonania maszyn. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy, które stają się coraz bardziej istotne w kontekście nowoczesnych technologii i automatyzacji.

Jakie są przyszłe trendy w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom przemysłu. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Roboty przemysłowe stają się coraz bardziej zaawansowane i wszechstronne, co pozwala na ich zastosowanie w różnych branżach i procesach produkcyjnych. Równocześnie rozwija się technologia sztucznej inteligencji (AI), która może wspierać procesy decyzyjne oraz optymalizować pracę maszyn poprzez analizę danych w czasie rzeczywistym. Innym istotnym trendem jest personalizacja produktów, która wymaga elastycznych linii produkcyjnych zdolnych do szybkiej adaptacji do zmieniających się wymagań klientów. W kontekście ochrony środowiska rośnie znaczenie zrównoważonego rozwoju, co skłania producentów do poszukiwania bardziej ekologicznych materiałów oraz rozwiązań energooszczędnych.

Jakie są kluczowe etapy w procesie budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia wysokiej jakości i efektywności finalnego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które stanowią podstawę dla dalszych działań projektowych. Na tym etapie inżynierowie muszą dokładnie zrozumieć wymagania dotyczące wydajności, funkcjonalności oraz bezpieczeństwa maszyny. Następnie przechodzi się do fazy projektowania, gdzie wykorzystuje się narzędzia CAD do stworzenia szczegółowych modeli 3D. W tym momencie istotne jest również przeprowadzenie symulacji, które pozwalają na przewidywanie zachowania maszyny w różnych warunkach operacyjnych. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany pod kątem wydajności i niezawodności. Na podstawie wyników testów można wprowadzać niezbędne poprawki przed rozpoczęciem masowej produkcji.

Jakie są najczęściej stosowane metody w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych stosuje się różnorodne metody, które mają na celu optymalizację procesu projektowania i produkcji. Jedną z najpopularniejszych metod jest metoda projektowania iteracyjnego, która polega na ciągłym doskonaleniu projektu na podstawie uzyskanych informacji zwrotnych z testów prototypów. Dzięki temu inżynierowie mogą szybko reagować na problemy i wprowadzać zmiany, co znacząco zwiększa efektywność całego procesu. Inną powszechnie stosowaną metodą jest analiza wartości, która koncentruje się na identyfikacji i eliminacji zbędnych kosztów przy jednoczesnym zachowaniu jakości i funkcjonalności maszyny. W kontekście nowoczesnych technologii coraz częściej wykorzystuje się również podejście oparte na danych, które polega na zbieraniu i analizowaniu dużych zbiorów danych dotyczących pracy maszyn. To podejście pozwala na lepsze prognozowanie awarii oraz optymalizację procesów produkcyjnych.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn produkcyjnych

Bezpieczeństwo w budowie maszyn produkcyjnych to niezwykle istotny aspekt, który musi być brany pod uwagę na każdym etapie procesu projektowania i produkcji. Kluczowym elementem jest przestrzeganie norm i przepisów dotyczących bezpieczeństwa pracy, które mają na celu ochronę zdrowia pracowników oraz minimalizację ryzyka wystąpienia wypadków. W ramach projektowania maszyn należy uwzględnić odpowiednie zabezpieczenia mechaniczne oraz systemy awaryjne, które mogą zminimalizować skutki ewentualnej awarii. Ważne jest również przeprowadzanie regularnych przeglądów technicznych oraz konserwacji urządzeń, co pozwala na utrzymanie ich w dobrym stanie technicznym i zapobiega potencjalnym zagrożeniom. Szkolenie pracowników obsługujących maszyny jest kolejnym kluczowym aspektem bezpieczeństwa; personel powinien być dobrze zaznajomiony z zasadami bezpiecznej obsługi oraz procedurami awaryjnymi.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że są one niezbędnym elementem nowoczesnej produkcji. W przemyśle motoryzacyjnym maszyny wykorzystywane są do montażu pojazdów oraz obróbki części metalowych, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności procesów. W branży spożywczej maszyny służą do pakowania produktów, a także do automatyzacji procesów przetwórczych, co przyczynia się do zwiększenia wydajności i redukcji kosztów. Przemysł elektroniczny korzysta z zaawansowanych maszyn do montażu komponentów elektronicznych oraz testowania ich jakości. Również sektor medyczny korzysta z nowoczesnych rozwiązań technologicznych; maszyny produkcyjne są wykorzystywane do wytwarzania sprzętu medycznego oraz farmaceutyków.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do produkcji. Na początku procesu należy uwzględnić koszty związane z badaniami i rozwojem, które obejmują zarówno prace projektowe, jak i prototypowanie. Koszt materiałów to kolejny istotny element; wybór odpowiednich surowców może znacząco wpłynąć na ostateczną cenę maszyny. Dodatkowo należy brać pod uwagę koszty związane z zatrudnieniem wykwalifikowanej kadry inżynieryjnej oraz pracowników obsługujących maszyny. W przypadku bardziej zaawansowanych technologii mogą wystąpić także dodatkowe koszty związane z wdrażaniem systemów automatyki czy robotyzacji procesów produkcyjnych. Koszty eksploatacyjne również odgrywają ważną rolę; obejmują one wydatki związane z energią elektryczną, konserwacją oraz serwisowaniem maszyn przez cały okres ich użytkowania.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Aby skutecznie pracować przy budowie maszyn produkcyjnych, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim osoby zajmujące się projektowaniem maszyn powinny posiadać solidne wykształcenie inżynieryjne w dziedzinach takich jak mechanika, elektronika czy automatyka przemysłowa. Znajomość narzędzi CAD oraz umiejętność analizy danych technicznych są kluczowe dla skutecznego tworzenia projektów maszyn. Oprócz umiejętności technicznych ważna jest także zdolność do pracy zespołowej; projekty budowy maszyn często wymagają współpracy między różnymi działami firmy, takimi jak inżynieria, produkcja czy kontrola jakości. Umiejętność komunikacji jest niezbędna do efektywnego przekazywania informacji między członkami zespołu oraz z klientami. Dodatkowo znajomość aktualnych trendów technologicznych oraz umiejętność szybkiego przyswajania nowych informacji mogą znacząco wpłynąć na rozwój kariery zawodowej w tej dziedzinie.