Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Wśród nich można wymienić układ napędowy, który jest sercem każdej maszyny. Odpowiada on za przekształcanie energii na ruch mechaniczny, co jest niezbędne do wykonywania różnych zadań. Kolejnym istotnym komponentem jest układ sterowania, który pozwala operatorowi na precyzyjne kierowanie pracą maszyny. W nowoczesnych maszynach roboczych często stosuje się zaawansowane systemy automatyki, które zwiększają efektywność i bezpieczeństwo pracy. Nie można zapomnieć o strukturze nośnej, która musi być odpowiednio wytrzymała, aby znieść obciążenia podczas pracy. Dodatkowo, ważnym aspektem jest dobór materiałów, z których wykonane są poszczególne elementy maszyny. Muszą one charakteryzować się wysoką odpornością na zużycie oraz korozję, co zapewnia długowieczność urządzenia.

Jakie są najważniejsze zasady projektowania maszyn roboczych

Projektowanie maszyn roboczych to proces wymagający zastosowania wielu zasad inżynieryjnych oraz praktycznych rozwiązań. Przede wszystkim należy zwrócić uwagę na funkcjonalność maszyny, która powinna odpowiadać specyfice wykonywanych zadań. W tym kontekście kluczowe jest przeprowadzenie analizy potrzeb użytkowników oraz warunków pracy. Kolejnym istotnym aspektem jest bezpieczeństwo – projektanci muszą uwzględnić wszystkie możliwe zagrożenia związane z użytkowaniem maszyny oraz wprowadzić odpowiednie zabezpieczenia. Ważne jest także zapewnienie łatwości konserwacji i naprawy urządzenia, co wpływa na jego dostępność i efektywność w dłuższym okresie użytkowania. Dobrze zaprojektowana maszyna powinna również charakteryzować się energooszczędnością oraz niskim poziomem emisji hałasu, co ma znaczenie zarówno dla środowiska, jak i komfortu pracy operatora.

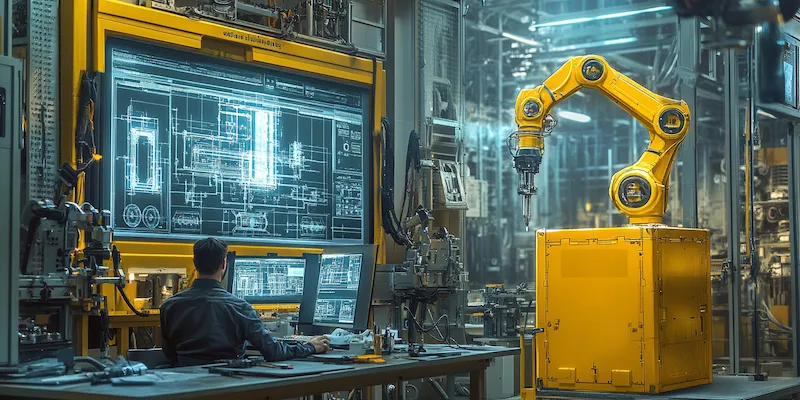

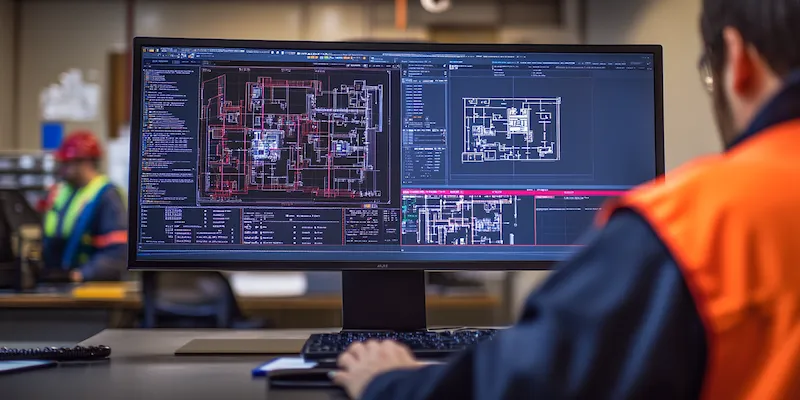

Jakie technologie są wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych coraz częściej wykorzystuje się nowoczesne technologie, które znacząco poprawiają ich wydajność oraz funkcjonalność. Przykładem mogą być systemy CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie precyzyjnych modeli 3D maszyn przed ich fizycznym wytworzeniem. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz optymalizacja konstrukcji pod kątem wytrzymałości i efektywności energetycznej. Kolejną innowacją są technologie druku 3D, które pozwalają na produkcję skomplikowanych części maszyn w krótkim czasie i przy minimalnych stratach materiałowych. W ostatnich latach rośnie także znaczenie automatyzacji i robotyzacji procesów produkcyjnych, co przekłada się na zwiększenie dokładności oraz redukcję kosztów produkcji. Technologie IoT (Internet of Things) stają się coraz bardziej popularne w kontekście monitorowania stanu maszyn oraz ich zdalnego zarządzania. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym.

Jakie są najczęstsze problemy w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami oraz problemami, które mogą wystąpić na różnych etapach procesu projektowania i produkcji. Jednym z najczęstszych problemów jest niewłaściwy dobór materiałów, co może prowadzić do szybkiego zużycia lub uszkodzeń elementów maszyny podczas eksploatacji. Często zdarza się również, że projektanci nie uwzględniają wszystkich aspektów ergonomicznych, co skutkuje niewygodną obsługą urządzenia przez operatora i może prowadzić do kontuzji lub zmęczenia. Innym istotnym problemem są błędy w obliczeniach statycznych i dynamicznych, które mogą prowadzić do awarii konstrukcji lub niewłaściwego działania układów mechanicznych. W przypadku skomplikowanych systemów sterowania mogą wystąpić trudności związane z integracją różnych komponentów oraz zapewnieniem ich właściwej współpracy. Niekiedy problemy pojawiają się także podczas testowania prototypów – niewłaściwe wyniki mogą prowadzić do konieczności wprowadzenia kosztownych poprawek lub wręcz całkowitej zmiany projektu.

Jakie są kluczowe etapy w budowie maszyn roboczych

Budowa maszyn roboczych to proces składający się z kilku kluczowych etapów, które są niezbędne do osiągnięcia końcowego celu. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie i projektanci opracowują wstępne pomysły na maszynę, analizując potrzeby rynku oraz wymagania użytkowników. W tym etapie często przeprowadza się badania dotyczące konkurencyjnych rozwiązań oraz technologii, które mogą być zastosowane w nowym projekcie. Następnie następuje faza projektowania, gdzie tworzone są szczegółowe rysunki techniczne oraz modele 3D. To kluczowy moment, ponieważ wszelkie błędy popełnione na tym etapie mogą prowadzić do poważnych problemów w późniejszych fazach produkcji. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie funkcjonalności maszyny w praktyce. Prototypy są często poddawane różnym testom obciążeniowym oraz wydajnościowym, co pozwala na identyfikację ewentualnych słabości konstrukcji. Po pozytywnych wynikach testów następuje produkcja seryjna, która wymaga starannego planowania procesów technologicznych oraz logistyki dostaw materiałów.

Jakie są najważniejsze trendy w budowie maszyn roboczych

W ostatnich latach budowa maszyn roboczych ewoluuje pod wpływem wielu trendów technologicznych i społecznych. Jednym z najważniejszych jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem w wielu branżach, co przekłada się na szybsze i bardziej precyzyjne wykonanie zadań. Kolejnym istotnym trendem jest rozwój technologii związanych z Internetem rzeczy (IoT), które umożliwiają monitorowanie stanu maszyn w czasie rzeczywistym oraz zdalne zarządzanie ich pracą. Dzięki temu możliwe jest przewidywanie awarii i optymalizacja procesów produkcyjnych. Warto również zauważyć rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn roboczych. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz starają się minimalizować zużycie energii podczas eksploatacji urządzeń. Dodatkowo, rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości w zakresie analizy danych oraz podejmowania decyzji operacyjnych.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby utrzymać konkurencyjność na rynku. Kolejnym istotnym wyzwaniem jest integracja różnych systemów technologicznych, co może być trudne ze względu na różnorodność dostępnych rozwiązań i standardów. W przypadku skomplikowanych projektów konieczne jest zapewnienie współpracy między zespołami inżynieryjnymi, co wymaga efektywnej komunikacji i koordynacji działań. Problemy mogą również wynikać z ograniczeń budżetowych oraz czasowych, które często wpływają na jakość wykonania projektu. Dodatkowo, zmieniające się przepisy prawne dotyczące bezpieczeństwa i ochrony środowiska mogą wymuszać dodatkowe modyfikacje konstrukcji maszyn, co generuje dodatkowe koszty i opóźnienia w realizacji projektów.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnymi narzędziami w nowoczesnej gospodarce. W przemyśle budowlanym wykorzystuje się ciężki sprzęt, taki jak koparki czy dźwigi, które umożliwiają wykonywanie skomplikowanych prac ziemnych oraz transport materiałów budowlanych. W sektorze rolniczym maszyny takie jak traktory czy kombajny rewolucjonizują sposób uprawy ziemi i zbioru plonów, zwiększając wydajność pracy rolników. W przemyśle motoryzacyjnym maszyny robocze odgrywają kluczową rolę w procesie produkcji pojazdów – od montażu po lakierowanie i kontrolę jakości. Również w branży spożywczej maszyny wykorzystywane są do pakowania, przetwarzania żywności oraz kontroli jakości produktów. W sektorze energetycznym maszyny robocze są niezbędne do budowy i konserwacji infrastruktury energetycznej, takiej jak elektrownie czy linie przesyłowe.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn roboczych

Praca przy budowie maszyn roboczych wymaga szeregu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego wykonywania obowiązków zawodowych. Przede wszystkim ważna jest wiedza z zakresu inżynierii mechanicznej oraz technologii materiałowej, ponieważ projektanci muszą znać właściwości różnych materiałów oraz zasady działania mechanizmów. Umiejętność obsługi programów CAD jest również kluczowa dla osób zajmujących się projektowaniem maszyn – pozwala ona na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dodatkowo ważna jest znajomość zasad automatyki i elektroniki, zwłaszcza w kontekście nowoczesnych systemów sterowania stosowanych w maszynach roboczych. Osoby pracujące przy budowie maszyn powinny również posiadać umiejętności analityczne oraz zdolność do rozwiązywania problemów – często napotykają one trudności związane z integracją różnych komponentów lub optymalizacją procesów produkcyjnych. Komunikacja interpersonalna ma również duże znaczenie – praca nad projektami często wymaga współpracy z innymi członkami zespołu oraz koordynacji działań między różnymi działami firmy.