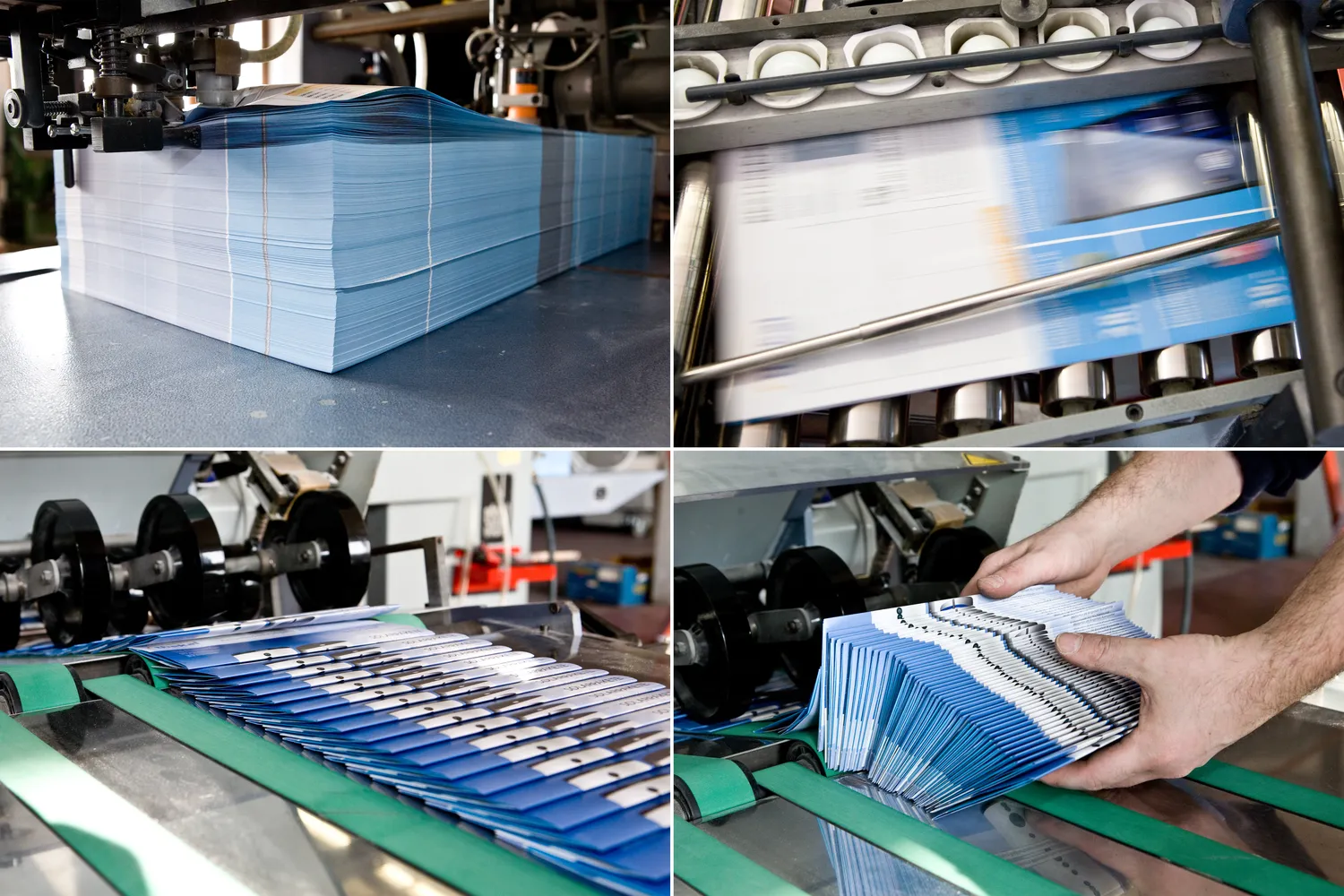

Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla współczesnych przedsiębiorstw. Przede wszystkim zwiększa wydajność produkcji, co pozwala na szybsze wytwarzanie większej ilości produktów. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania procesami, firmy mogą zredukować czas potrzebny na realizację zamówień. Kolejną istotną zaletą jest poprawa jakości produktów, ponieważ automatyzacja minimalizuje ryzyko błędów ludzkich i zapewnia jednolitość w procesie produkcyjnym. Dodatkowo, automatyzacja pozwala na lepsze zarządzanie zasobami, co przekłada się na oszczędności finansowe. W dłuższej perspektywie czasowej, inwestycje w automatyzację mogą prowadzić do znacznego obniżenia kosztów operacyjnych oraz zwiększenia konkurencyjności na rynku.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

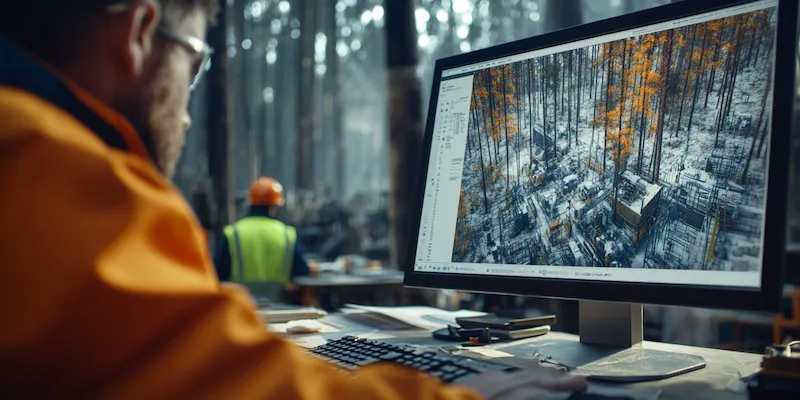

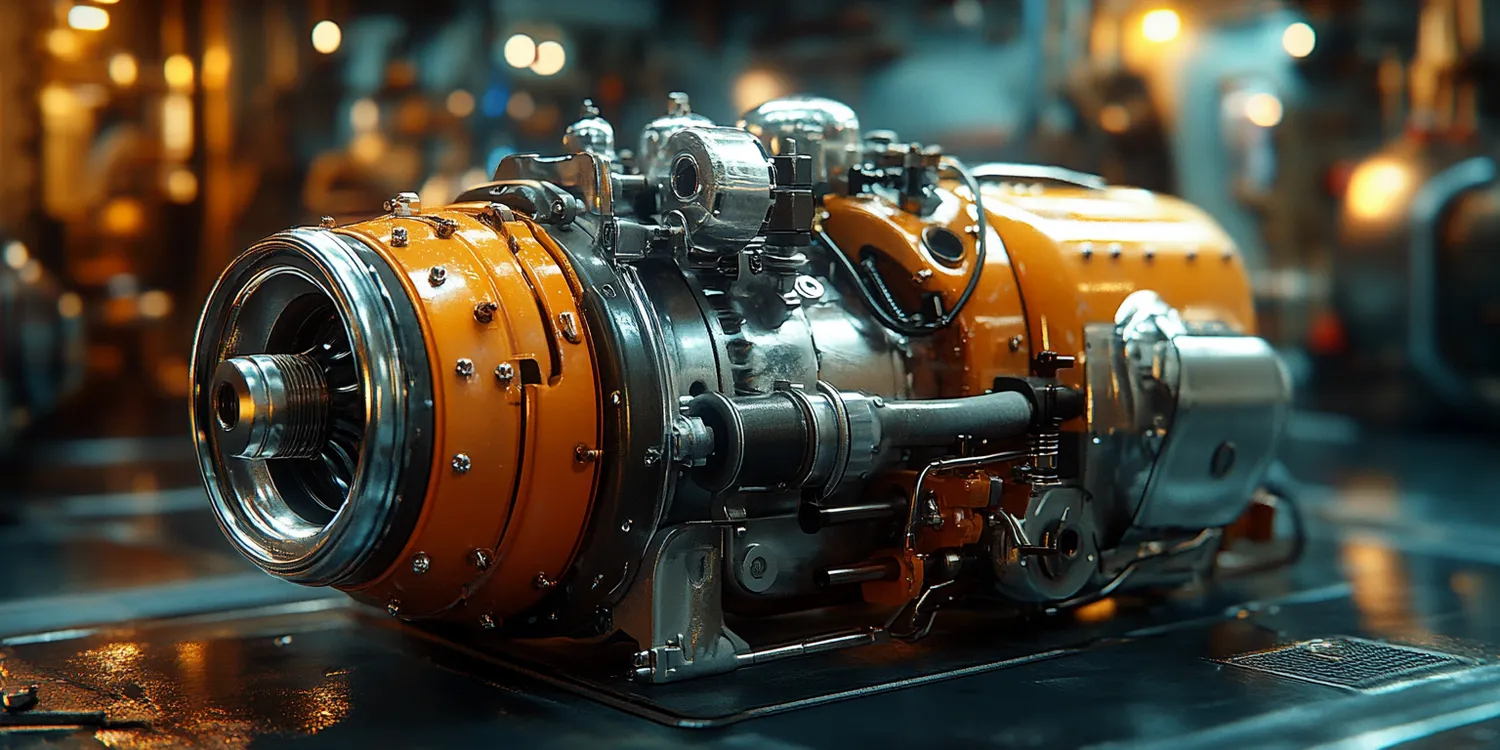

W automatyzacji linii produkcyjnych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności i jakości procesów produkcyjnych. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Roboty te są wykorzystywane w różnych branżach, od motoryzacyjnej po elektroniczną. Inną technologią są systemy kontroli procesów, które monitorują i regulują parametry produkcji w czasie rzeczywistym. Dzięki nim możliwe jest szybkie reagowanie na wszelkie nieprawidłowości oraz optymalizacja procesów. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych produkcyjnych oraz prognozowaniu awarii maszyn. Automatyzacja linii produkcyjnych obejmuje także wykorzystanie Internetu Rzeczy (IoT), który umożliwia komunikację między urządzeniami oraz zbieranie danych o ich pracy.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania i analizy. Pierwszym krokiem jest ocena aktualnego stanu procesu produkcyjnego oraz identyfikacja obszarów, które można zautomatyzować. Ważne jest także określenie celów, jakie firma chce osiągnąć dzięki automatyzacji, takich jak zwiększenie wydajności czy poprawa jakości produktów. Następnie należy przeprowadzić badania rynku w celu wyboru odpowiednich technologii i dostawców sprzętu oraz oprogramowania. Po podjęciu decyzji o zakupie niezbędnych rozwiązań, konieczne jest zaplanowanie etapu implementacji, który powinien obejmować szkolenie pracowników oraz testowanie nowych systemów w praktyce. Kluczowe jest również monitorowanie efektów wdrożenia automatyzacji oraz regularne dostosowywanie procesów do zmieniających się warunków rynkowych i potrzeb klientów.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych technologii oraz ich integracją z istniejącymi systemami. Firmy muszą również zmierzyć się z oporem ze strony pracowników, którzy mogą obawiać się utraty pracy lub konieczności przystosowania się do nowych warunków pracy. Dlatego ważne jest przeprowadzenie odpowiednich szkoleń oraz komunikacja dotycząca korzyści płynących z automatyzacji. Kolejnym wyzwaniem jest zapewnienie odpowiedniej infrastruktury technicznej oraz bezpieczeństwa danych, co wymaga inwestycji w systemy informatyczne i zabezpieczenia przed cyberatakami. Ponadto przedsiębiorstwa muszą być gotowe na ciągłe dostosowywanie swoich procesów do zmieniających się warunków rynkowych oraz technologicznych innowacji.

Jakie są trendy w automatyzacji linii produkcyjnych na rynku

W ostatnich latach można zaobserwować dynamiczny rozwój trendów związanych z automatyzacją linii produkcyjnych, które mają znaczący wpływ na sposób prowadzenia działalności przez wiele firm. Jednym z najważniejszych trendów jest rosnąca popularność robotyzacji, która pozwala na zwiększenie wydajności oraz elastyczności procesów produkcyjnych. Roboty przemysłowe stają się coraz bardziej zaawansowane, co umożliwia im wykonywanie skomplikowanych zadań w różnych branżach. Kolejnym istotnym trendem jest integracja systemów automatyzacji z rozwiązaniami opartymi na chmurze, co pozwala na zdalne zarządzanie procesami oraz analizę danych w czasie rzeczywistym. Dzięki temu firmy mogą szybciej reagować na zmieniające się warunki rynkowe i optymalizować swoje działania. Warto również zwrócić uwagę na rozwój sztucznej inteligencji, która umożliwia bardziej zaawansowane analizy i prognozy, co przekłada się na lepsze podejmowanie decyzji. Trendem, który zyskuje na znaczeniu, jest także zrównoważony rozwój i dbałość o środowisko, co skłania przedsiębiorstwa do inwestowania w technologie energooszczędne oraz zmniejszające odpady produkcyjne.

Jakie są najlepsze praktyki w automatyzacji linii produkcyjnych

Aby skutecznie wdrożyć automatyzację linii produkcyjnych, warto zastosować kilka najlepszych praktyk, które mogą przyczynić się do sukcesu tego procesu. Przede wszystkim kluczowe jest przeprowadzenie dokładnej analizy potrzeb i celów firmy przed rozpoczęciem automatyzacji. Należy zidentyfikować obszary, które przyniosą największe korzyści po wprowadzeniu nowych technologii. Ważne jest także zaangażowanie pracowników w proces wdrażania automatyzacji, aby mogli oni wyrazić swoje opinie i pomysły dotyczące zmian. Szkolenia dla zespołu są niezbędne, aby zapewnić płynne przejście do nowego systemu pracy oraz zwiększyć komfort pracowników. Kolejną dobrą praktyką jest wybór elastycznych rozwiązań technologicznych, które będą mogły być dostosowywane do zmieniających się potrzeb rynku oraz specyfiki produkcji. Monitorowanie efektywności wdrożonych rozwiązań oraz regularna analiza wyników to kluczowe elementy, które pozwalają na bieżąco optymalizować procesy i eliminować ewentualne problemy.

Jakie są przykłady firm korzystających z automatyzacji linii produkcyjnych

Wiele znanych firm na całym świecie zdecydowało się na wdrożenie automatyzacji linii produkcyjnych, co przyniosło im wymierne korzyści. Przykładem może być firma Tesla, która wykorzystuje zaawansowane roboty do produkcji swoich samochodów elektrycznych. Dzięki automatyzacji Tesla osiągnęła wysoką wydajność i jakość produkcji, co pozwoliło jej stać się jednym z liderów branży motoryzacyjnej. Innym przykładem jest firma Amazon, która stosuje automatyzację w swoich centrach dystrybucji. Dzięki robotom magazynowym Amazon może szybko i efektywnie zarządzać ogromnymi ilościami towarów oraz skrócić czas realizacji zamówień. W branży spożywczej warto wspomnieć o firmie Coca-Cola, która inwestuje w automatyczne linie produkcyjne do butelkowania napojów, co pozwala jej utrzymać wysoką jakość produktów przy jednoczesnym zwiększeniu wydajności. Również przemysł elektroniczny korzysta z automatyzacji – firmy takie jak Foxconn stosują nowoczesne technologie do montażu komponentów elektronicznych dla gigantów takich jak Apple czy Samsung.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącym potrzebom rynku. Jednym z kluczowych kierunków będzie dalsza integracja sztucznej inteligencji i uczenia maszynowego z systemami automatyzacji. Dzięki tym technologiom możliwe będzie jeszcze bardziej precyzyjne prognozowanie awarii maszyn oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. W miarę jak Internet Rzeczy (IoT) staje się coraz bardziej powszechny, przedsiębiorstwa będą mogły korzystać z danych zbieranych przez urządzenia do podejmowania lepszych decyzji operacyjnych oraz zwiększenia efektywności produkcji. Kolejnym ważnym kierunkiem będzie rozwój robotyki współpracującej, czyli robotów zdolnych do pracy obok ludzi bez konieczności stosowania barier ochronnych. To otworzy nowe możliwości dla przedsiębiorstw chcących zwiększyć wydajność bez rezygnacji z ludzkiego wkładu w procesy produkcyjne. Zrównoważony rozwój również stanie się kluczowym elementem przyszłych strategii automatyzacji – firmy będą dążyć do minimalizacji swojego wpływu na środowisko poprzez inwestycje w technologie energooszczędne oraz zmniejszenie odpadów produkcyjnych.

Jakie są różnice między pełną a częściową automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych może przybierać różne formy, a jedną z podstawowych różnic jest podział na pełną i częściową automatyzację. Pełna automatyzacja oznacza całkowite zastąpienie pracy ludzkiej przez maszyny i systemy komputerowe we wszystkich aspektach procesu produkcji. Taki model często wiąże się z dużymi inwestycjami początkowymi oraz koniecznością przeszkolenia personelu do obsługi nowych technologii. Zaletą pełnej automatyzacji jest znaczne zwiększenie wydajności oraz redukcja błędów ludzkich, co przekłada się na wyższą jakość produktów. Z drugiej strony częściowa automatyzacja polega na zastosowaniu technologii tylko w wybranych etapach procesu produkcji, pozostawiając inne zadania dla pracowników. Taki model może być bardziej elastyczny i mniej kosztowny w początkowej fazie wdrożenia, a także umożliwia lepsze wykorzystanie kompetencji pracowników w obszarach wymagających kreatywności czy podejmowania decyzji strategicznych.

Jakie umiejętności są potrzebne do pracy przy automatyzacji linii produkcyjnych

Praca przy automatyzacji linii produkcyjnych wymaga od pracowników posiadania określonych umiejętności oraz kompetencji technicznych. W pierwszej kolejności istotna jest znajomość obsługi nowoczesnych technologii i urządzeń wykorzystywanych w procesach automatyzacyjnych, takich jak roboty przemysłowe czy systemy sterowania procesami. Pracownicy powinni być również zaznajomieni z programowaniem oraz konfiguracją oprogramowania wykorzystywanego do zarządzania automatyką przemysłową. Umiejętności analityczne są równie ważne – zdolność interpretacji danych zbieranych przez systemy IoT czy analiza wyników wydajnościowych pozwalają na bieżąco optymalizować procesy produkcyjne. Warto także zwrócić uwagę na umiejętność pracy zespołowej oraz komunikacji – praca przy automatyzacji często wymaga współpracy między różnymi działami firmy oraz koordynowania działań zespołów technicznych i operacyjnych.